料仓给料机安装调试内容及注意事项

料仓给料机安装调试

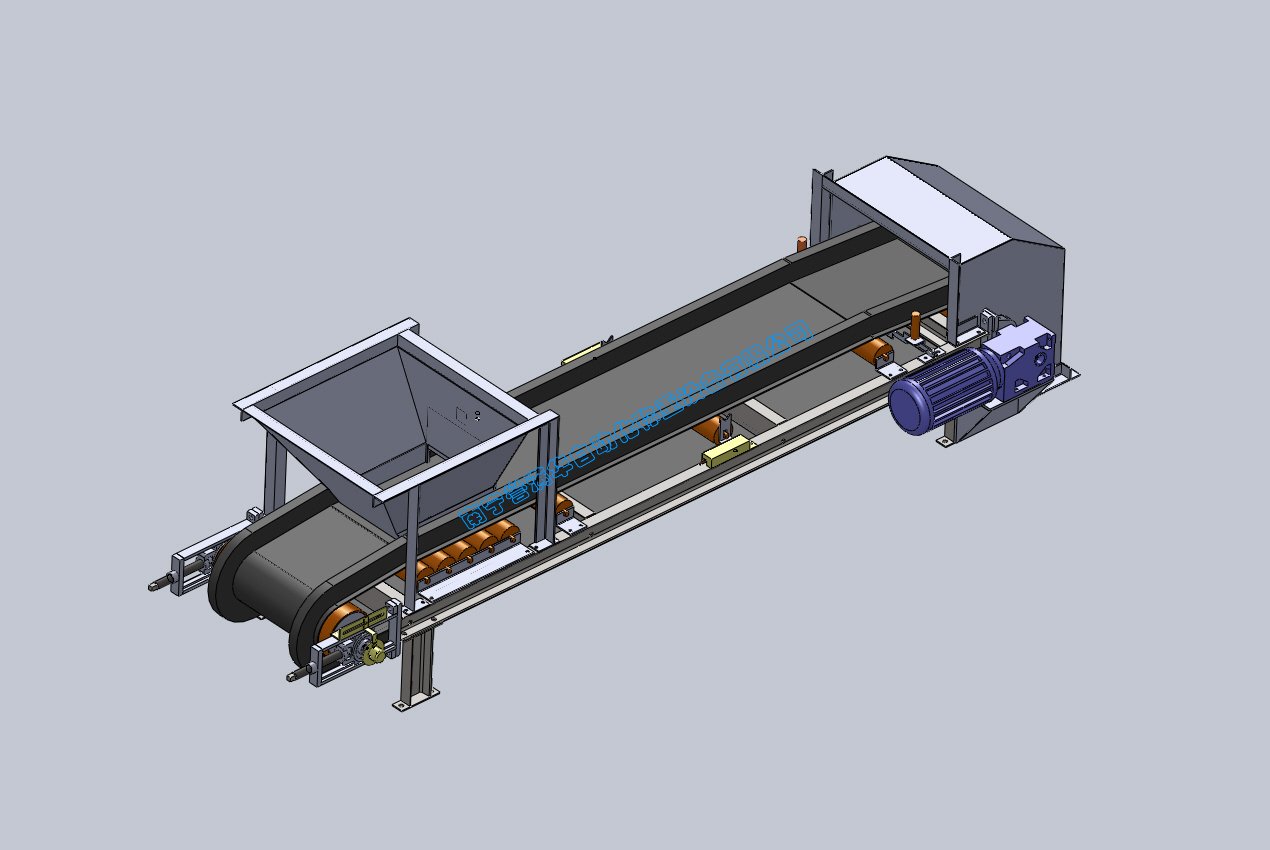

给料机(通常是板式给料机或重型振动给料机)是连接仓储和破碎环节的“咽喉”设备。其安装调试质量直接影响到后续破碎机的稳定运行和整条生产线的效率。

以下是详细的安装调试内容及注意事项,以最常用的重型板式给料机为例,其原则也适用于其他类型。

一、 安装阶段(一)安装前准备

基础与土建检查:

强度与承重: 料仓下方的给料机基础必须能承受料仓物料的巨大压力以及设备本身的重量和动载荷。基础强度必须严格按设计施工。

标高与尺寸: 检查基础标高、中心线、预埋钢板(或地脚螺栓)的位置是否符合图纸。特别是安装轨道的基准面水平度至关重要。

出料口对接: 检查料仓出料口与给料机进料口的相对位置,确保物料能顺利落在给料机受料部位。

设备开箱检查:

按单清点: 仔细检查驱动装置(电机、减速机、链轮)、机架、运行平台(链板/衬板)、链条、张紧装置、托轮等部件是否齐全。

外观检查: 检查大型结构件(机架、平台)有无变形,链条链轮有无锈蚀损伤。

文件验收: 核对合格证、说明书、安装图、基础图等。

(二)安装流程与核心要点

机架安装:

将机架分段吊装到基础上,进行初步组装和就位。

找平与找正: 这是保证设备平稳运行的基础。用高精度水平仪和水准仪在机架两侧的轨道安装基准面上测量纵向和横向水平度。纵向(长度方向)水平度误差应≤1/1000,全长累计误差≤5mm;横向水平度误差应≤0.5/1000。 通过垫铁进行调整。

焊接与灌浆: 机架调整合格后,进行现场焊接和二次灌浆。

轨道与托轮安装:

在机架上安装承载物料的轨道和支撑链条的托轮。确保轨道接头平整光滑,过渡无台阶。所有托轮的顶面应在同一平面上。

驱动装置安装:

安装驱动底座、减速机、电机和驱动链轮。保证驱动轴与给料机中心线垂直。调整电机与减速机、减速机与驱动轴之间的联轴器(或链条)的同轴度(平行度)至规定要求。

链条与链板安装:

将链条套在驱动链轮和张紧链轮上,并进行初步连接。

安装链板(或衬板),确保搭接正确、平整,固定可靠。

张紧装置安装与调整:

安装尾部张紧装置。调整张紧螺栓,使链条获得适当的初张力。张力过小,链条易跳动甚至脱链;张力过大,会增加磨损和功耗。通常以链条在托轮间有轻微下垂为宜。

料仓接口与防拱装置:

在料仓出料口与给料机之间安装导料槽,防止物料撒漏。

根据需要安装仓壁振动器或破拱装置,防止物料在仓内起拱、堵塞。

二、 调试阶段

(核心原则:先部件后整机,先点动后连续,先空载后负载。)

(一)调试前最终检查

机械检查:

确认所有连接螺栓、焊接点已牢固。

手动盘车: 断开电机电源,用工具盘动减速机输入轴数圈,整个传动系统(从电机到链条)应转动灵活,无卡滞、无刮擦现象。

检查链条张紧度是否适中。

清除轨道和链板上的所有杂物。

润滑检查:

按说明书要求,向减速机、各轴承座、开式齿轮、链条等所有润滑点加注规定牌号和量的润滑油/脂。

电气检查:

由专业电工检查电机绝缘、接线,点动确认电机转向是否正确。

(二)空载试运行(不少于4小时)

点动试车: 点动电机,立即停机,观察驱动装置启动是否平稳,链条链板有无跑偏、刮擦现象。

短时运行: 运行10-15分钟,观察:

运行状态: 设备运行是否平稳,有无异常噪音(如规律的敲击声可能表示链条与链板连接松动)。

链条与轨道: 检查链条是否在链轮上正确啮合,有无跳齿;链板是否在轨道上平稳运行,有无跑偏。

温升: 检查减速机、各轴承座的温升是否正常。

连续运行与调整:

连续运行4小时,期间定期检查上述项目。

调整链条张紧度: 运行一段时间后,链条会伸长,需停机重新调整张紧装置至合适状态。

(三)负载试运行

逐步加载:

初始阶段: 打开料仓闸板,放出少量物料,观察给料机负载运行情况。

增加负荷: 逐步开大闸板,增加给料量,直至达到额定给料量。

运行监控与调整:

电流监控: 监控主电机电流,应稳定在额定值以下。电流突然升高可能意味着卡料或过载。

给料量调整: 通过调节料仓闸板的开度或给料机的运行速度(若为变频调速)来控制给料量,确保后续破碎机实现“挤满给料”。

观察撒料与磨损: 检查导料槽密封是否有效,有无严重撒料现象。观察物料对链板、轨道的磨损情况。

三、 核心注意事项

安全第一,严防“埋机”事故:

严禁先启动给料机,再打开料仓闸板。 正确顺序必须是:先启动给料机空转,再缓慢打开料仓闸板给料。 停机顺序相反:先关闭料仓闸板,待机上皮带上的物料全部排空后,再停给料机。 否则极易因物料堆积而压死设备,造成“埋机”甚至损坏驱动装置。

均匀给料是关键:

给料机必须实现连续、均匀给料,避免时多时少,以保证下游破碎机稳定运行,提高生产效率和产品粒度。

链条的维护是生命线:

定期检查链条的张紧度和磨损情况,及时调整或更换。保持链条的良好润滑,但避免过度润滑粘附过多灰尘。

检查链板之间的连接螺栓,必须定期紧固,防止松动脱落。

防过载保护:

确保电机过载保护装置(如热继电器)灵敏可靠,以便在发生卡料或过载时能及时切断电源,保护设备。

日常巡检与维护:

班前检查: 运行前检查链条张紧度、润滑情况、有无异物。

班中监听: 注意运行声音变化,异常声响是故障的前兆。

班后清理: 停机后清理设备上的积料,特别是轨道和链条部位的物料。

总结:

料仓给料机的安装调试核心在于 “稳固的基础、精确的找平、适当的张紧、科学的启停顺序” 。其中,“先开机后给料,先停料后停机” 的安全操作原则是必须严格遵守的铁律。严谨的安装和规范的操作是保障其作为生产线“咽喉”长期畅通无阻的基石。

给料机的工作原理

振动给料机是利用振动器中的偏心块旋转产生离心力,使筛厢、振动···

有机肥半湿物料粉碎机粉碎物料的特点?

半湿物料粉碎机多用于有机肥生产加工环节,粉碎鸡粪、腐殖酸纳等···

高精度智列式皮带秤主要由五部分组成

高精度智列式皮带秤1、1-8组icszl型智列式皮带秤称重桥架,单托辊···

有机肥皮带输送设备与其他有机肥设备的区别表现

皮带输送机性能优点:功能定位的核心差异,是皮带输送设备与其他···

如何配置有机肥粉碎机设备?

半湿物料有机肥粉碎机链式有机肥粉碎机链式有机肥粉碎机综上,有···

螺旋给料机堵料原因大揭秘!

今天咱们就来好好唠唠螺旋给料机堵料都有哪些原因。螺旋给料机的···

皮带机安装与跑偏问题汇总

皮带机常见问题之一,就是皮带跑偏。安装的质量好坏,对皮带跑偏···

皮带秤循环链码和挂码效验哪个好?电子皮带秤效验方法

以卷扬链码装置和循环链码装置为例,其工作原理:皮带秤上平放标···

上海选螺旋输送机?这家本地老厂的设备藏着不少实用优势

而上海平强包装机械制造有限公司,就是不少企业的共识之选,它家···