配煤皮带秤作业指导书

目录:

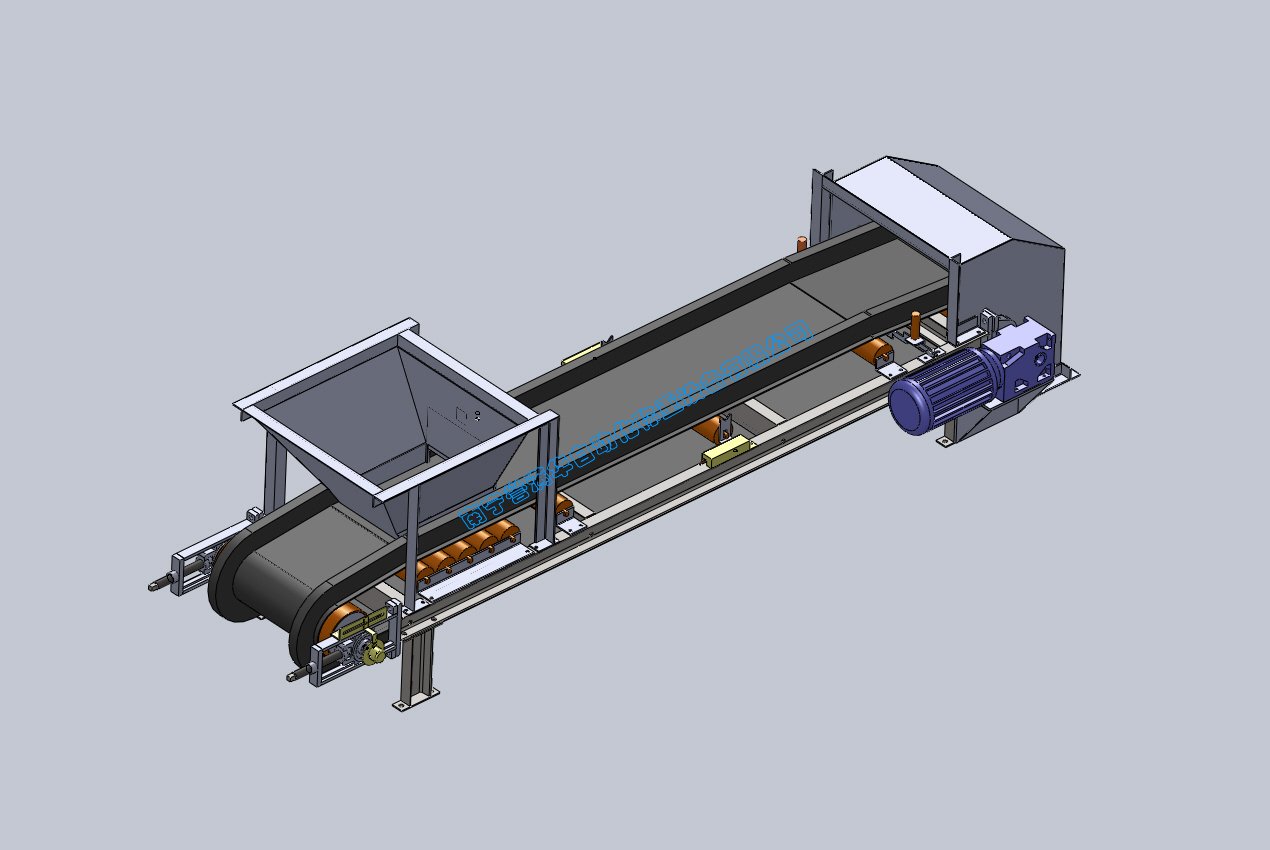

1.小皮带秤系统构成

2.皮带秤的测量原理

3.动力柜故障分析

4.称重显示控制器功能

5.零点漂移和间隔漂移的原因

6.故障分析及判断

7.皮带秤标定

8.皮带秤的维护

一、系统结构

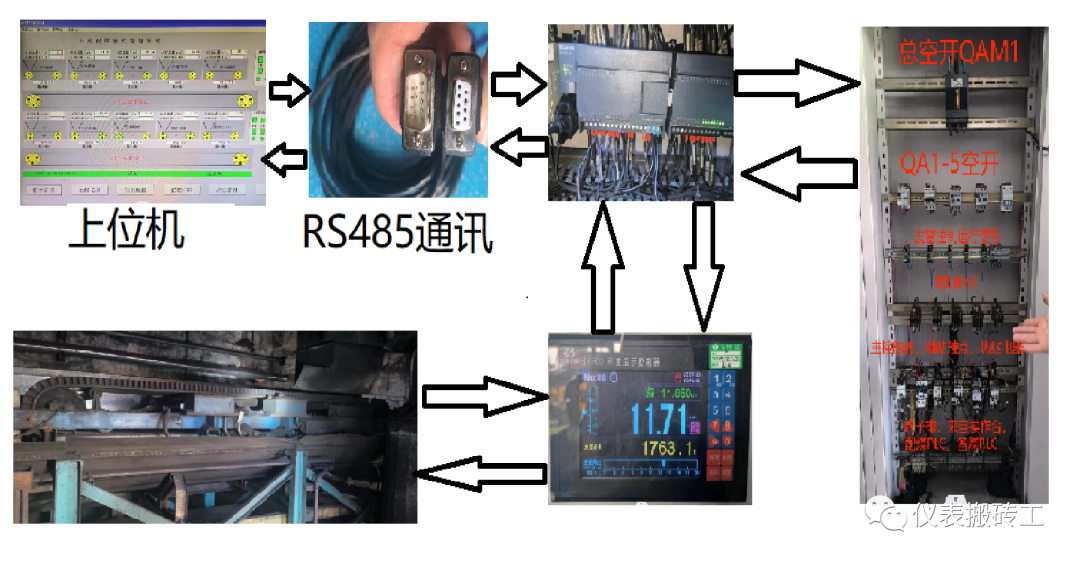

1、上位机与现场连接

1、配方管理电脑系统结构

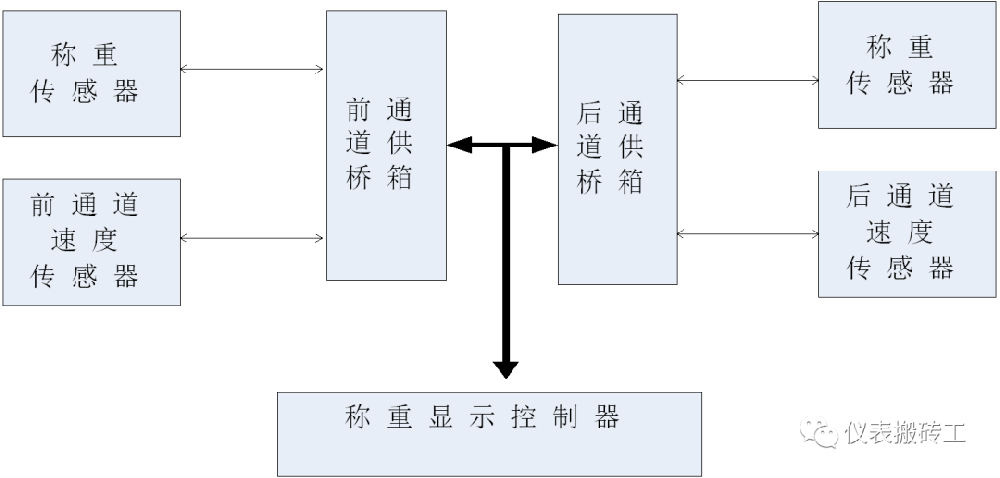

2、称重显示控制器信号结构

焦化厂一配煤系统由一台上位机监控电脑、PLC、小皮带秤系统组成。用户可在多物料,多配方环境下通过键盘十分方便的将设定数据输出或显示在画面上,实现自动控制为目的的集中监视。采用PLC作为控制器,PLC与上位电脑间通过RS485进行通讯,上位机显示监控及控制。

软件部分:上位机配方管理电脑使用的系统为山西新元自主研发的ICS-PL201皮带配料系统的微机管理系统(版本:1.0.0)。

硬件部分:1)PLC:

CPU卡件: 6ES7 214-1BD23-OXB8,,AC/DC/Rly, 14 输入/10 输出,继电器。

DI/DO卡件:6ES7 223-1BL22-OXAO ,SIMATIC S7-200, EM223 数字量输入/输出模块,16输入 24V DC/16输出 24V DC 。

DI/DO卡件:6ES7 221-1BH22-OXAO,SIMATIC S7-200, EM221 数字量输入模块, 16输入24V DC。

2)小皮带秤系统

小皮带称型号:ICS-SXF: 自动计量系统显示 完善的实物标定 自动挂码标定装置 RS485串行计算机通讯接口 方便有效的挂码标定功能 可键控和定时打印 4~20mA流量输出 RS232串行通讯接口 先进的变角度称量 配密码安全功能 【技术指标】 称量范围:0~5000 t/h 变角度范围:±18° 环境温度:秤架 –20℃~50℃仪表 0℃~40℃ 皮带速度:0~5m/s 皮带机倾角:0~18° 电源:220(±10%)V 仪表与秤架的最大距离:500m

供桥箱型号:3101-A1-11,电压36VAC,电流0.8A

速度传感器型号:GS-160, 磨擦轮直径标称值:160mm 测速齿盘齿数:68齿 额定电压:15VDC 占空比:50% 额定电流:14mA 脉冲电平:输出高电平幅值大于10V 输出低电平幅值小于5V

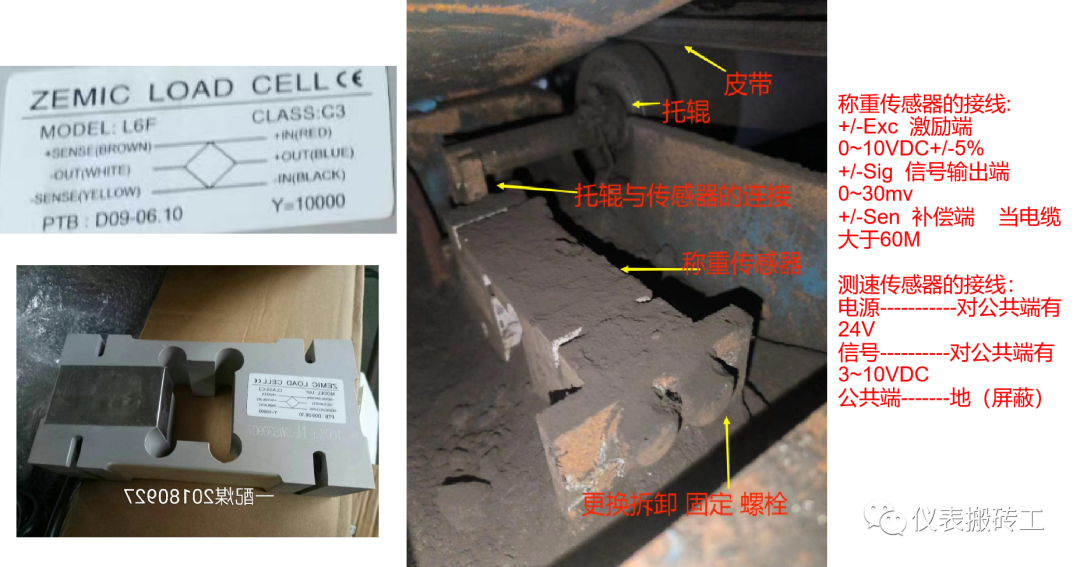

称重传感器型号:GZL-6FIII 100Kg

称重控制仪型号:XK3101-A1,工作电源:电压 187V~242V(AC)

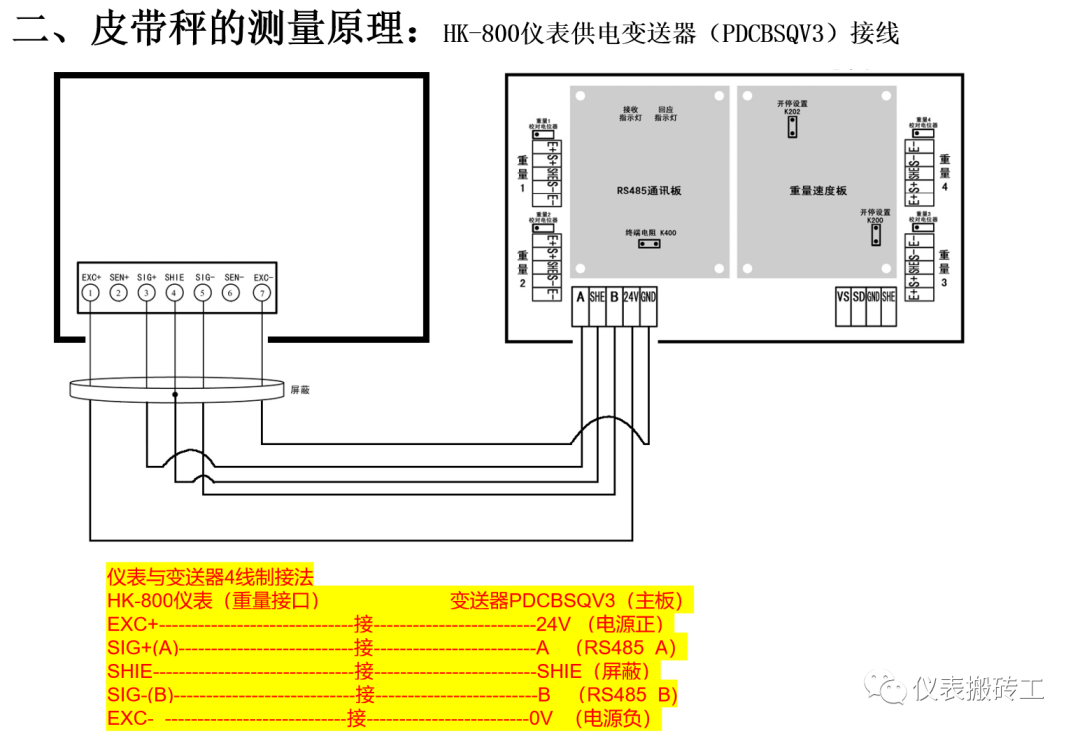

二、

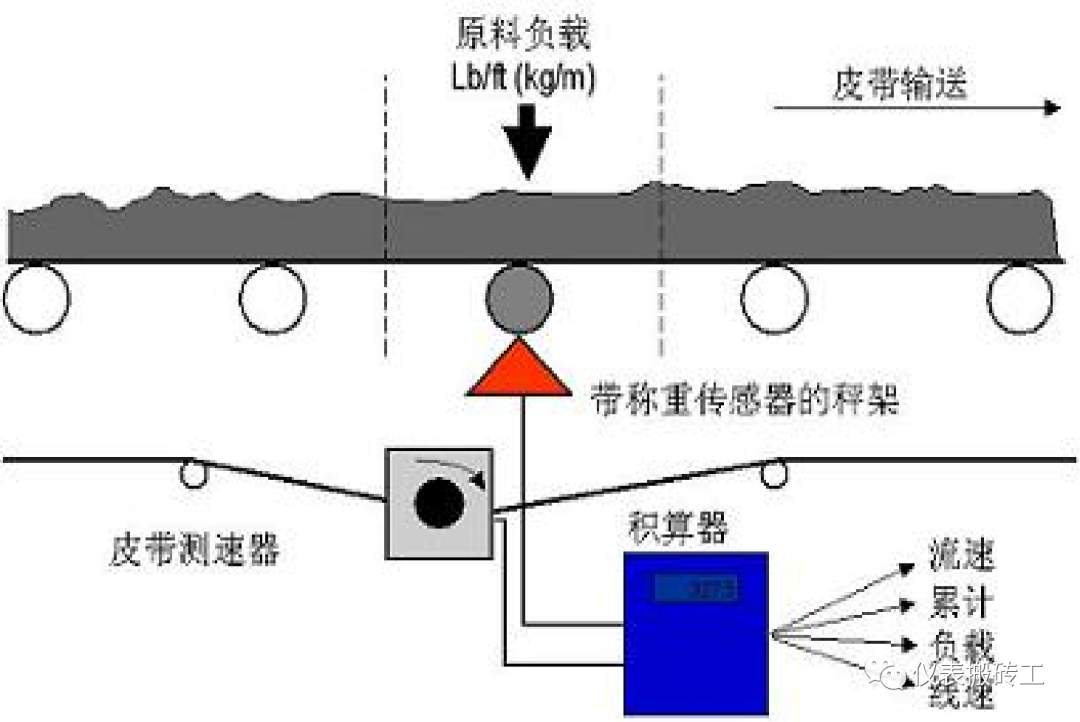

皮带秤的测量原理:

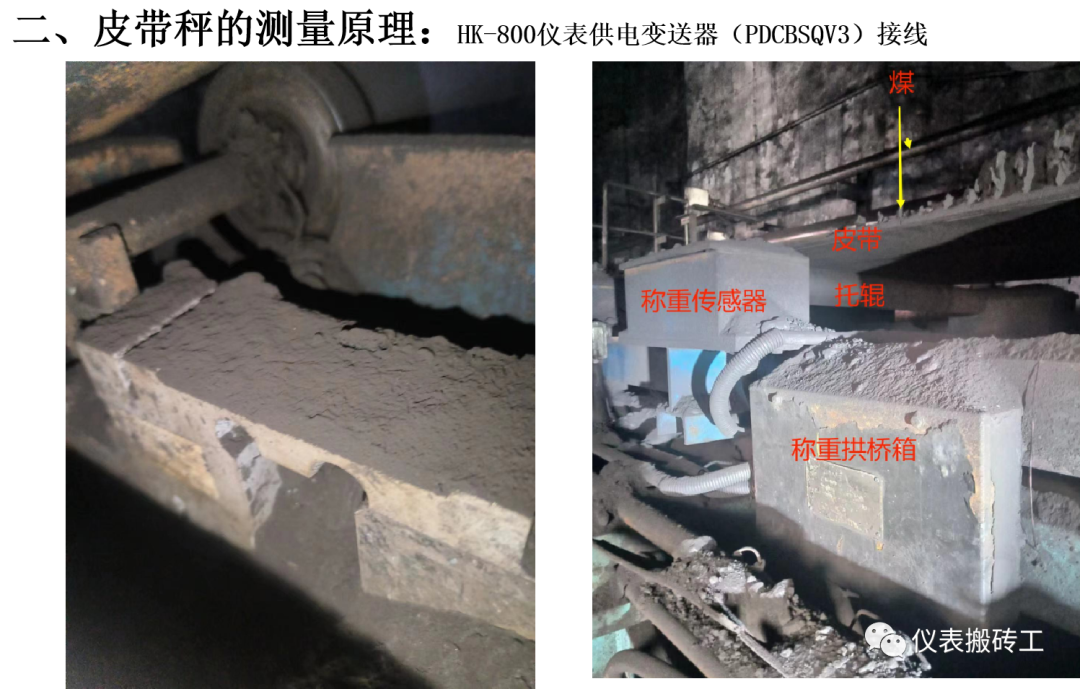

称重传感器的分类:压力式 个数:4个

测速传感器的分类: 频率 个数,2个

定量给料机将经过皮带上的物料,通过皮带秤架下的称重传感器转换成毫伏级的电压信号,经过放大及A/D转换成对应的数字量,以确定皮带上的物料重量;装在尾部滚筒或旋转设备上的数字式测速传感器,连续测量给料速度,该速度传感器的脉冲输出正比于皮带速度;速度信号与重量信号一起送入皮带给料机控制器,产生并显示累计量/瞬时流量。给料控制器将该流量与设定流量进行比较,由控制器输出信号控制变频器调速,实现定量给料的要求(如图1)。 可由DCS的上位PC机设定各种相关参数,并与PLC的控制卡件实现系统的自动控制。它可以采用两种运行方式:自动方式和半自动/手动方式。

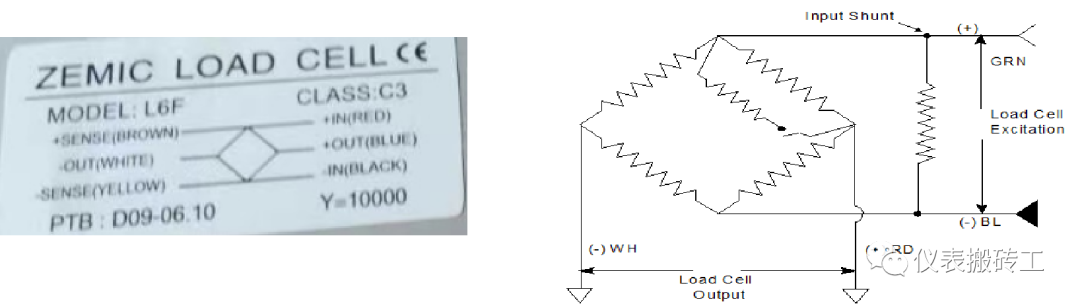

称重传感器故障判断:(1)正常使用时,皮带空载时输出不超过2mv,并且随着载荷的增加而增大7mv。

(2)因此判断称重传感器的好坏最直接的方法就是万用表的直流电压档测量,首先保证±Exc为 10VDC±5%,如无此电压检查仪表;

(3)信号输出不能大于20mV;

(4)停电 除电压判断外,还可以通过测量输入输出电阻来判断,具体方法为:±Exc(±Sen)为400Ω±5Ω, ±Sig为350Ω±5Ω,且屏蔽线与任意一端子均大于5000MΩ

二、皮带秤的测量原理:速度传感器

LC-150 型光电式测速传感器采用了光电转换技术,输出为幅度稳定的方波信号,将皮带速度转化为

频率信号输出,发出一系列脉冲,每个脉冲代表皮带行程的一个单位,脉冲频率和皮带速度成正比,是

电子皮带秤理想的测速部件

技术指标:

1. 测速齿盘齿数为 64 齿;

2. 磨擦轮直径为 150.5mm;

3. 每米输出的脉冲数:135.36 脉冲 / 米;

4. 测速范围:0 ~ 5 米 / 秒;

5. 供电电压:12VDC;

6. 发光二极管输入正向电流:10mA(典型),集电极通光电流输出 4mA(最大);

7. 脉冲电平:输出高电平幅值大于 10V;输出低电平幅值小于 2V(集电极上拉 2K 电阻);

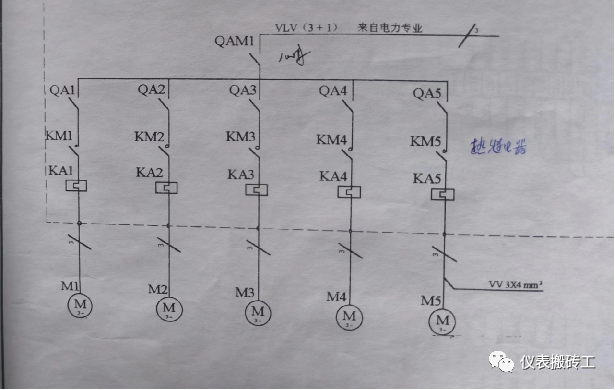

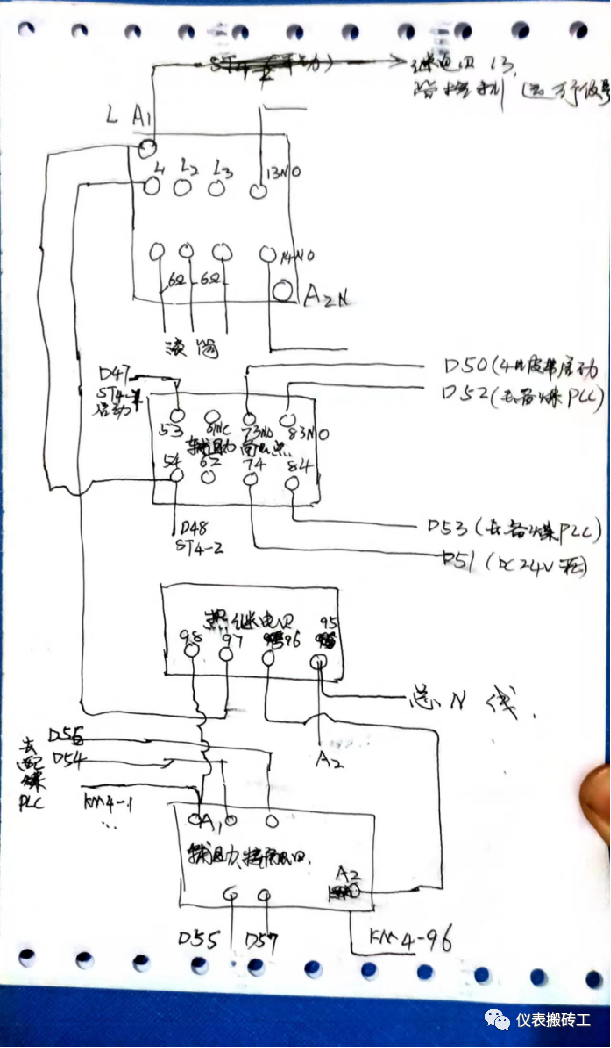

三、动力柜故障分析

动力柜故障分析--动力柜内部

三、动力柜故障分析---皮带秤工作原理

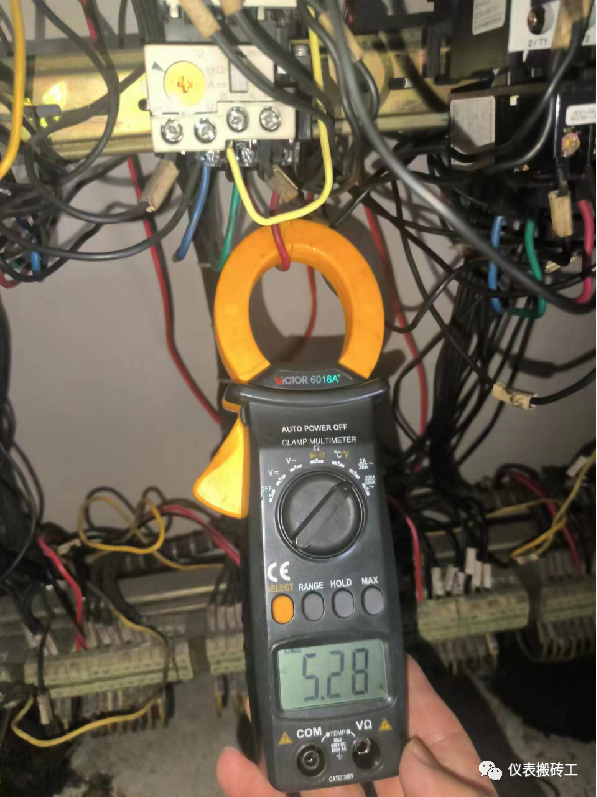

外部滚筒的好坏的判断:通过开车期间测量电流的大小,正常时三路电流相等(例如:5.3A),万用表测量两线之间的电阻应为6Ω左右

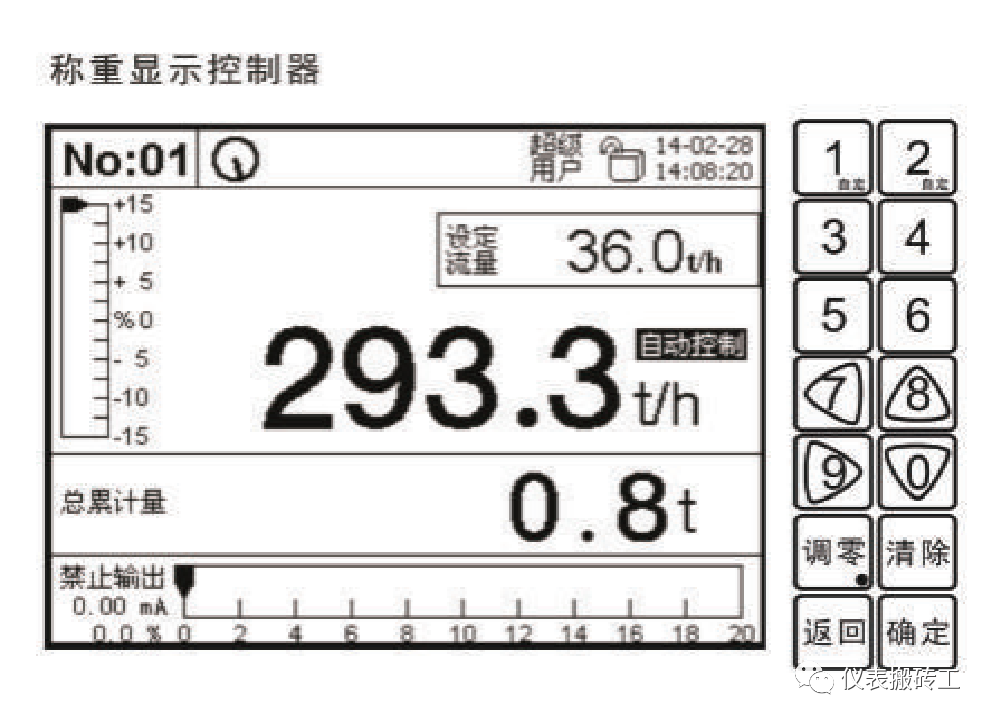

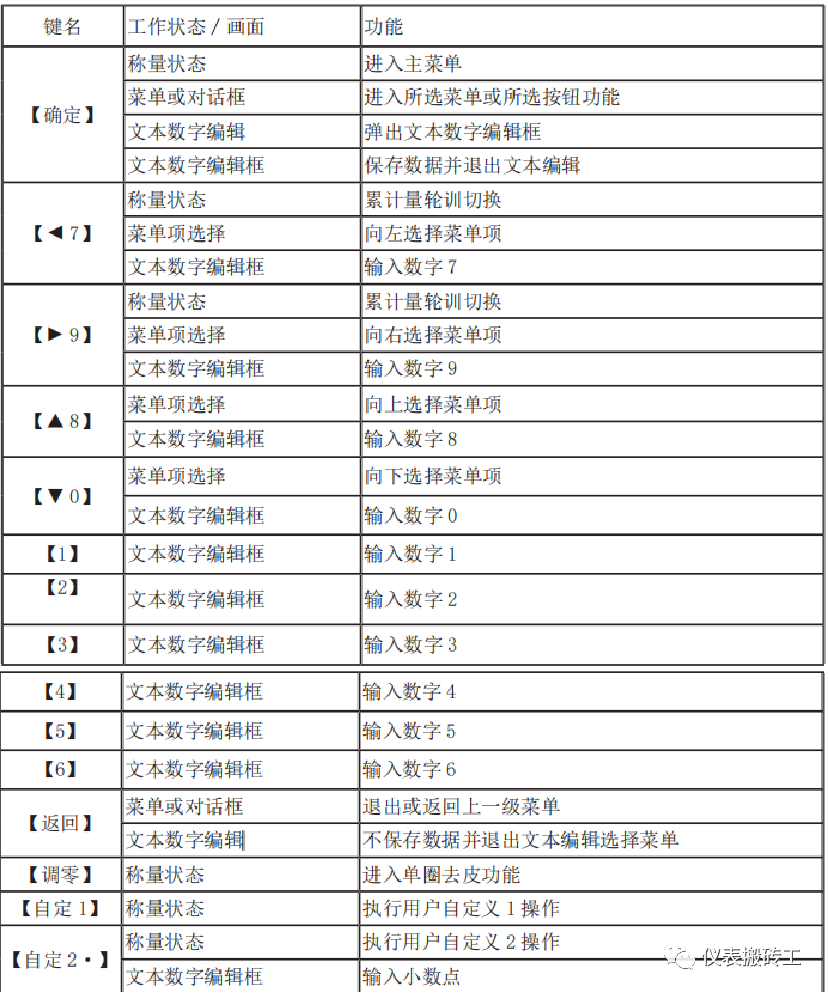

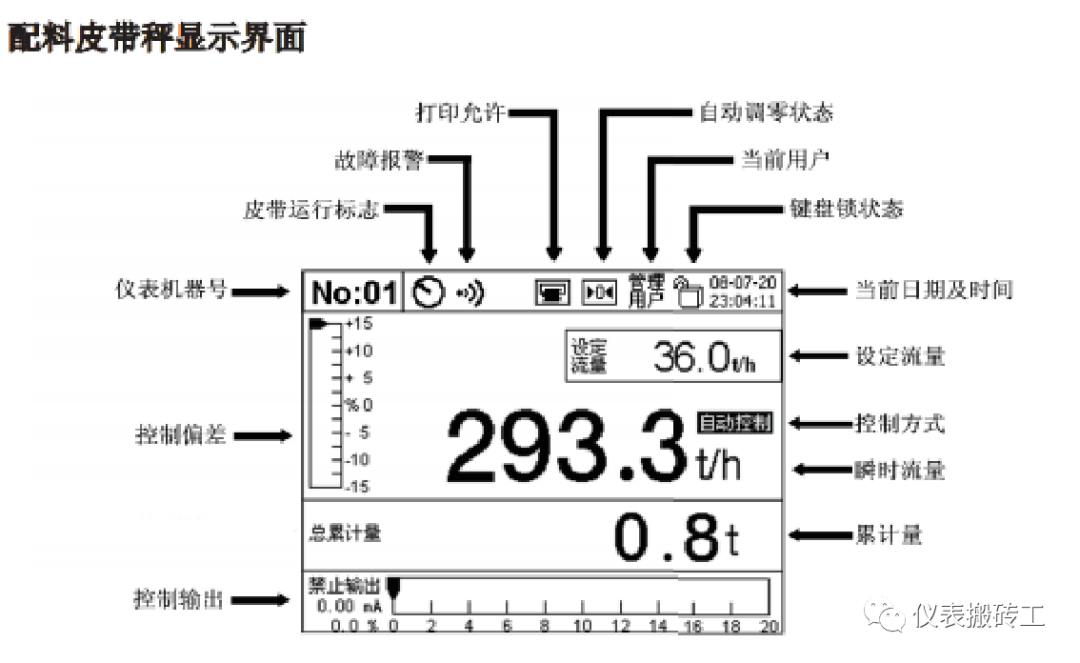

四 、 称重显示控制器功能

用户密码功能

仪表将用户分为普通用户和管理用户,他们具有不同的操作权限和不同的可分别设置的密码,在对

仪表进行关键性的操作时,必须具有相应权限的用户才能操作。

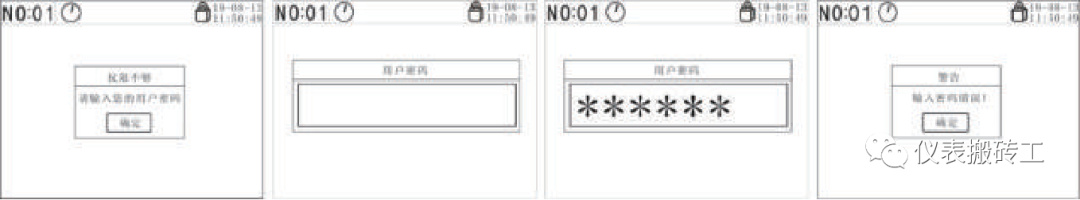

1、如果用户键盘处于上锁状态(参见图 22、23中“键盘锁状态),则将出现图”密码的输入 0”的画面,

提示用户需要输入密码;

2、按【确定】后出现图“密码的输入 1”的画面,通过 0 ~ 1 数字键输入密码如图“密码的输入 2”

4、密码输入完成后,按【确定】键 , 确定密码;

5、密码正确则进入(或开始)关键性的操作,否则出现图“密码的输入 3”的画面,提示用户重新

输入密码。

提示:仪表出厂默认密码

普通用户密码:1。

管理用户密码:2。

注:更改密码禁止把普通用户密码与管理用户密码设为一样

五、零点漂移和间隔漂移的原因

1.零点的漂移一般零点漂移与输送系统有关,零值漂移的原因有:a.称重桥架上积尘、积料。

b.物料及杂物卡在称重桥架内。

c.皮带机上有粘料。

d.皮带张力不均匀。

e.由于物料的温度特性和皮带长期使用,皮带伸长。

f.电子测量元件的故障。

g.载荷传感器的严重过载。

2.间隔漂移的原因① 输送机皮带张力变化

② 测速滚筒的滑动或其直径的变化

③ 皮带速度的变化④ 称重传感器严重过载

⑤ 电子元件的故障⑥ 秤架的严重变形

六、 称重传感器故障分析及判断

1. 称重传感器

(1)正常使用时,皮带空载时输出不超过2mv,并且随着载荷的增加而增大7mv。

(2)因此判断称重传感器的好坏最直接的方法就是万用表的直流电压档测量,首先保证±Exc为 10VDC±5%,如无此电压检查仪表;

(3)信号输出不能大于20mV;

(4)停电 除电压判断外,还可以通过测量输入输出电阻来判断,具体方法为:±Exc(±Sen)为400Ω±5Ω, ±Sig为350Ω±5Ω,且屏蔽线与任意一端子均大于5000MΩ。

2. 测速传感器(以下为磁电式)一配煤为光电式速度测速传感器实际上是一个步进电机,其输出信号频率正比于输入轴的转数,故用万用表检查时仍有两种方法:

(1)测量电阻法:用200Ω的电阻档,测电阻应为135Ω±2Ω

(2)测量电压法:用20VAC档测电压,当输送机停止时电压为零,当输送机正常运转时,电压为3- 10VAC中的一值,速度越大此值越大。

(3)测速传感器与测速滚筒的连接有变径,软连接(使用效果好),硬连接(易损坏,脱落)。

3. 仪表 检测各信号的功能,如发现故障会随时显现在显示屏上,当故障消失后,必须对故障显示进行复位,才能使仪表解除故障。仪表的常见故障有:称重传感器故障,测速传感器故障,除法错误等,如若仪表出现死机(这是少有的现象,但有时难免会出现),则对仪表进行冷起动,使所有数据恢复到出厂设定数据,需要对仪表重新设定及标定后才能正常使用。

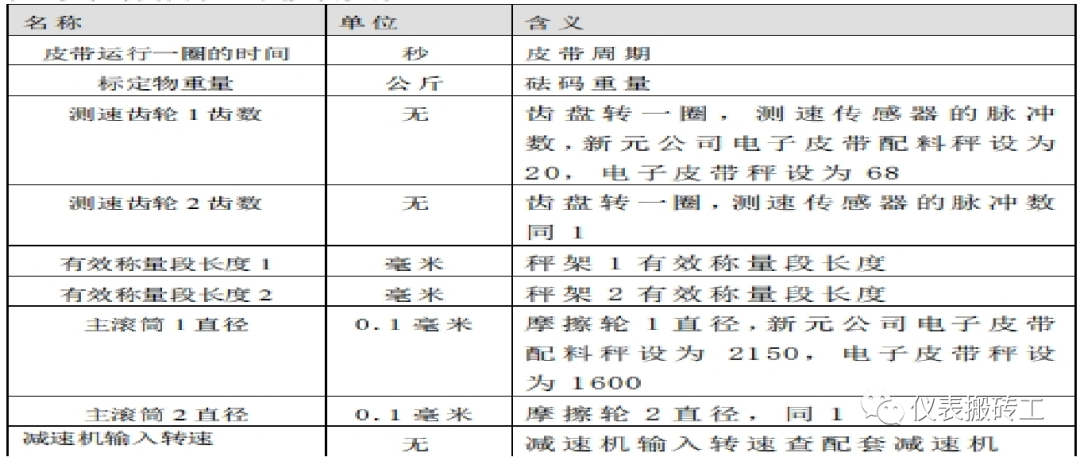

七、皮带秤标定:

本控制仪初次使用时必须进行标定。

7.1挂码校正

挂码校正也称挂码标定,是最简便的校正方法,在不具备实物校正条件的情

况下可以用挂码校正。

7.1.1 挂码校正前完成的工作

必须确认以下准备工作是否完成:

计算 对 应最大流量 时秤 架 有效 称 量段 上的 物 料量

W(公 斤 )=最大流 量 (吨 /小 时 )×有 效 称 量 段 长 (米 )÷皮 带 速 度 (米 /秒 )

÷3.6

确 定 标 定 用 的 砝 码 重 量 P, 砝 码 重 量 P 应 在 W 的 20%~ 100%之 间 。

检查以下参数界面值是否正确。如果不正确的话,将正确的数据输入(数据输入

方法参见操作方法中修改参数)进 行 一 次 键 控 调 零 , 以 确 保 零 点 正 确 ;

7.1.2 挂码校正的步骤

a、在称重计量显示主界面按下【挂码】健,仪表进入挂码校正操作界面。

b、空皮带运行时按一下

键,此时出现红色字“正在挂码标定中”,

表示已经进入挂码校正状态,界面中显示出旧的量程系数。和红色的数字为

皮带周长倒计时,如果不计数,表示标准砝码还没有放到秤架上。

c、 将标准砝码放到秤架上,仪表自动开始挂码校正。

d、每当皮运转到一周时,累计量显示器上就显示出这一圈的累计重量,新的量

程系数出现在“K 系数 1”后的下划线上,但是该系数并不立即生 效, 而与以前的量程系数进行比较,如果超出允许误差, 说明在 校正过程中有零星物料落下或有其它原因,仪表自动进行下一圈 挂码校正, 直到相邻两圈校出的量程系数在允差范围内时,最后 一圈校出量程系数生效,成为新的量程系数,并放置在或中,当显示红色字“挂码标定成功”后,表明挂码校正已经完成。

挂码标定过程结束后按 键,回到称量主界面

7.2挂码检验

挂码检验就是用标准砝码来检验皮带秤的精度

7.2.1 挂码检验前完成工作

应确认以下准备工作是否完成:

参见挂码标定准备工作,并将速度信号置成内给值(设置为 5)并进

入挂码操作界面中。

7.2.2 挂码检验

将砝码放到秤架上,按

键,此时出现红色字“挂码检验进行中”,控制

仪显示器中累计量从零开始累计。显示器中流量显示瞬时量。等皮带转够一周时,

出现红色字“挂码检验完成”,表明挂码检验已经完成,累计量显示器显示挂码累

计量。

7.2.3 挂码检验结束

在挂码检验过程中,累计量可以切换前后通道挂码检验过程的显示;挂码标定过

程结束后按

键,回到称量主界面。

7.3实物校正

实物校正也称实物标定,是进行量程系数校正的一种好的方法,可以检验仪表的

称量精度和提高仪表的称量精度;

7.3.1 校正前完成的工作

a、进行一次键控调零;

b、称重计量显示主界面中按下【实物】键,仪表进入实物校正操作界面

c、确认和设置是否正确。

7.3.2 实物校正的步骤

a、 首先进行实物检验。方法为空皮带运行时按

键,

再开始在皮带上放入标准物料,让标准物料通过皮带秤,此时皮带秤同

时还保持称量功能,并在“累计量 1”或“累计量 2”中计量。标准物

料完全通过有效称量段后, 按

键,当皮带转到整圈

数时,零点补偿结束,表示实物检验过程结束。

b、

如发现累计量与标准物料有误差后,可进行实物校正。首先确认实物

重量输入正确,按

键,仪表将计算出新的量程系数显示,

并保存到参数。实物校正即告结束。

八、皮带秤的维护(机械部分)

日常维护(机械部分)

A 清洁

保持装载岩石、粉末等物料的皮带表面的清洁。

B润滑

称重托辊应该每年润滑1到2次,称重托辊润滑以后,可能改变皮重,因此在润滑以后应进行零点校准。

C皮带调整

在空载及符合运行的情况下,在整个秤的范围内,皮带必须被调整到与托辊的中心线对齐,当有偏载时,要对载荷整形。当空载时皮带不跑偏,负载时皮带跑偏的情况下,要求校准校验期间皮带至少在称量段内不跑偏。

D皮带拉紧

皮带张力始终保持恒定是很重要的,因此在所有皮带称系统的输送机上建议使用重锤式张紧装置。没有恒定的拉紧装置,当皮带张力有变化及拉紧装置要调整时需要从新校准。

E皮带载荷

由于物料流量为仪表量程的125%时引起的过载情况下(这是必须避免得),任何大于额定容量的负载不能被测量。皮带载荷应进行调整使之保持在仪表量程之内。

F皮带粘料

物料可能形成一个薄层粘在皮带上,连续粘在皮带上一周而不落下来。当物料潮湿或者运输细粒物料时,这种情况常常发生,使用皮带清扫器可以改变这种情况,务必不能使皮带粘料,造成重复计量。

如果不将薄层除去,则必须调整零值,皮带上粘着的物料发生任何变化,都必须对皮带秤零点作进一步调整。

G导料挡板和外罩

导料挡板不应该安装在+3或-3称重托辊以内,在计量段内如果需要设置导料栏板或外罩,它们必须不施加任何附加的力的在秤上。在空载的情况下,皮带通过导料板进行清理,当输送机运行时,物料如果塞满或滑落在板和皮带之间,当这种情况发生时,可能引起较大误差

2-皮带秤的维护(零点漂移)

零点漂移与输送系统有关,当发生零点漂移时,会随之发生间隔漂移。零点漂移的一般原因:

称重桥架上积尘积料

石块卡在称重桥架内

输送机皮带的粘料

输送机皮带的不均匀

由于物料的温度特性,输送机环形皮带的增长

承载器严重变形

输送机皮带跑偏

电子测量元件的故障

3-皮带秤的维护(间隔漂移)

间隔漂移的一般原因:

输送机皮带张力的改变。

测速传感器滚筒增大或滑动。

输送机皮带跑偏 。

载荷传感器的严重过载。

承载器严重变形。

石块或异物卡在承载器内 。

电子测量元件的故障

给料机的工作原理

振动给料机是利用振动器中的偏心块旋转产生离心力,使筛厢、振动···

有机肥半湿物料粉碎机粉碎物料的特点?

半湿物料粉碎机多用于有机肥生产加工环节,粉碎鸡粪、腐殖酸纳等···

高精度智列式皮带秤主要由五部分组成

高精度智列式皮带秤1、1-8组icszl型智列式皮带秤称重桥架,单托辊···

有机肥皮带输送设备与其他有机肥设备的区别表现

皮带输送机性能优点:功能定位的核心差异,是皮带输送设备与其他···

如何配置有机肥粉碎机设备?

半湿物料有机肥粉碎机链式有机肥粉碎机链式有机肥粉碎机综上,有···

螺旋给料机堵料原因大揭秘!

今天咱们就来好好唠唠螺旋给料机堵料都有哪些原因。螺旋给料机的···

皮带机安装与跑偏问题汇总

皮带机常见问题之一,就是皮带跑偏。安装的质量好坏,对皮带跑偏···

皮带秤循环链码和挂码效验哪个好?电子皮带秤效验方法

以卷扬链码装置和循环链码装置为例,其工作原理:皮带秤上平放标···

上海选螺旋输送机?这家本地老厂的设备藏着不少实用优势

而上海平强包装机械制造有限公司,就是不少企业的共识之选,它家···